產品分類

技術文章

基于自由口通訊的PLC與無紙記錄儀的通訊實現

發布日期:2022-03-04 來源:濟鋼集團國際工程技術有限公司 作者:高會新 瀏覽次數:

【導讀】:在當前的自動化控制系統中,智能儀表與 PLC 之間的通訊越來越多,也越來越重要。本文主要研究了S7-200PLC與智能無紙記錄儀的通訊實現,通過現場驗證,通訊穩定可靠,此方式可推廣至其他智能儀表。......

摘 要:在當前的自動化控制系統中,智能儀表與 PLC 之間的通訊越來越多,也越來越重要。本文主要研究了S7-200PLC與智能無紙記錄儀的通訊實現,通過現場驗證,通訊穩定可靠,此方式可推廣至其他智能儀表。

引言

PLC 是工業自動化的重要支柱,應用越來越廣泛。在工業生產中,通常我們要對儀表數據進行采集,然后通過控制電纜接至 PLC 去做數據顯示和邏輯處理。而智能儀表具備普通儀表實現不了的功能,可以實時的在現場顯示工藝生產數據和狀態等,因此應用越來越廣泛。智能儀表一般都具有標準的 RS-232/ RS-485 接口,方便與 PLC 進行通訊。本文介紹了 S7-200 PLC 與無紙記錄儀的通訊設計實現方法,該方法可推廣至其他智能儀表。

1 PLC 自由口通訊技術

1.1 PLC 通訊端口的工作模式

S7-200 CPU 的 RS485 通訊端口往往有一個或者兩個,這兩個通訊接口用在自由端口通訊或者 PPI/MPI 上。PPI 具有通訊限制,這種通訊協議基于令牌環式機制。自由端口通訊是一種基于 RS-485 的半雙工通訊方法,這種通訊模式允許用戶與 PLC 之間進行通訊。

1.2 PLC 特殊寄存器以及自由口通訊指令

專用寄存器和通訊指令是 S7-200 自由端口通訊的核心。在自由端口通訊模式下,用戶可以對 S7-200 上的所有 RS485 端口進行控制,同時用戶還有權限與任何有已知協議的通訊設備進行通訊。S7-200 的寄存器用來定制通訊協議,同時提供了相關中斷事件以及通訊指令 [1]。對于 S7-200 來說,主要有兩個重要的通訊指令,一個是接受指令,即(RCV),另一個指令是發送指令,即(XMT)。

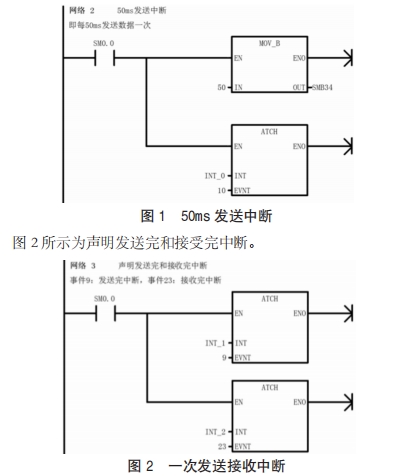

1.3 PLC 自由口通訊工作方式

自由端口通訊的基本步驟是,首先對數據進行分析,分配數據緩沖區,之后對寫控制字符進行初始化操作,指定端口 1 以及端口 0 的工作模式,并對通訊時的基本參數進行設置;自由端通訊端口開始執行發送指令,發送區域中的數據被發送到通訊的另一側;連接發送完成的中斷事件 26 或者中斷事件 9,進行中斷事件的輸入;執行接受指令過程,同時將自由端口所接收到的數據在接收數據的緩沖區進行寫入操作。用戶的程序可以對接收數據緩沖區當中的所有接收數據進行直接處理。

2 通訊協議的設計

2.1 通訊協議

S7-200 CPU 的通信口可以設置為自由口模式。選擇自由口模式后,用戶程序就可以完全控制通信端口,通訊協議也完全受用戶程序控制。所謂的自由口通訊,就是通訊協議是由用戶自己定義的。

2.2 無紙記錄儀的通訊協議

無紙記錄儀的通訊協議為主從掃描式通訊協議,每次通訊過程均由主機發起,然后從機進行響應,回傳規定的信息,完成一次通訊過程 [2]。根據生產要求,需讀取壓力、溫度、流量數值。

3 PLC 通訊程序設計

3.1 程序設計流程

PLC 與無紙記錄儀通訊程序由主程序、中斷程序和 3 個子程序組成。主程序的任務是把要發送的數據放到發送區,并接收數據到接收區。然后進行初始化設置,SMB130.0 數據重置為初始值 1,定義結束字符,并同時設置控制字節的參數。之后對接收中斷完成和發送進行設置:當發送信號上升沿跳變之后,執行 XMT 指令,并對數據進行處理;之后將這些數據發送至無紙記錄儀,執行接收定時中斷,中斷的時間置為 50ms。完成數據字符的接收過程之后,對所接收到的字符數據進行處理,并等待下一個傳輸信號。

3.2 程序運行分析

以部分程序為例,列舉出實現過程。圖 1 所示為 50ms 發送數據一次。

3.3 上位機顯示

上位機應用 WINCC 組態軟件進行監控、報警、控制、報表統計等程序。本文需要顯示無紙記錄儀的溫度、壓力、流量等數據。

4 結語

隨著智能儀表在自動檢測和控制中應用越來越廣泛,與 PLC 的結合使用是發展趨勢。因此,兩者之間的穩定可靠的通訊尤為重要。本文主要實現了基于 S7 200 PLC 與無紙記錄儀的通訊設計,通過利用自由端口通訊和無紙記錄儀通訊協議的分析,設計了它們之間的串行通訊。此通訊系統已在干熄焦項目上投入使用,其運行穩定可靠。

注明,淮安三暢儀表文章均為原創,轉載請注明本文地址http://m.links-u.com/

上一篇文章:針對熱網工程中各流量計的選型分析解決對策

下一篇文章:差壓變送器對差壓式流量計測量準確度的影響分析

相關的產品

- 商務部:推進對鼓勵外商投資項目的進口設備2023-11-18

- 蒸汽換熱站裝置儀表選型方法2023-10-19

- 在食品加工過程中泵送顆粒是否存在問題2022-03-30

- 確保精細化工行業的安全性和可持續性2022-03-30

- 超聲波流量計在天然氣計量中的應用探析2022-03-30

- 如何測量罐中兩種液體之間的界面2022-03-25