產品分類

行業新聞

詳細說明大量程比流量儀表的計算選型思路和影響參數

發布日期:2022-02-21 17:19:05 來源: 作者: 瀏覽次數:

【導讀】:通過分析差壓流量計和渦街流量計的測量原理,指出了影響量程比的關鍵參數。結合具體流量計的計算過程,詳細說明了大量程比流量儀表的計算選型思路,并對大量程比流量儀表測量修正方案進行了說明,同時給出了差壓流量計量程比擴展方案。......

摘要:通過分析差壓流量計和渦街流量計的測量原理,指出了影響量程比的關鍵參數。結合具體流量計的計算過程,詳細說明了大量程比流量儀表的計算選型思路,并對大量程比流量儀表測量修正方案進行了說明,同時給出了差壓流量計量程比擴展方案。

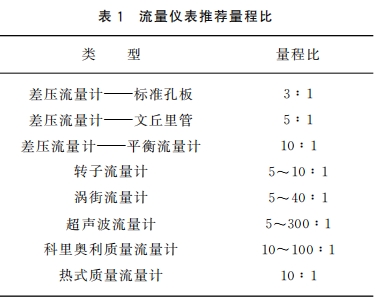

在工程實踐過程中,通常把量程比(又稱為范圍度)理解為在滿足計量性能要求的情況下所能測量的非常大流量值與非常小流量值的比值,這個理解與GB/T25922—2010《封閉管道中流體流量的測量用安裝在充滿流體的圓形截面管道中的渦街流量計測量流量的方法》中“范圍度”的定義一致,也與JJF1004—2004《流量計量名詞術語及定義》和GB/T17611—1998《封閉管道中流體流量的測量術語和符號》中定義“非常小流量”和“非常大流量”的前提對應,即滿足計量性能要求或示值誤差不超過非常大允許誤差。量程比為初步確定流量計類型提供了依據,常見流量儀表推薦量程比見表1所列。

1、流量計工藝參數

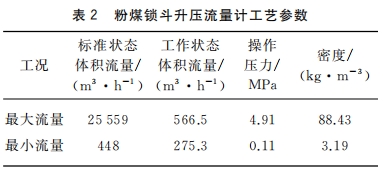

某項目粉煤鎖斗工藝介質為干粉煤,輸送氣體介質為二氧化碳,標準狀態下的密度為1.96kg·m-3,管道公稱通徑為DN150,鎖斗的操作壓力變化范圍為0.11~4.91MPa允許壓損為20kPa,操作溫度為80℃。粉煤鎖斗升壓采用流量計的具體工藝操作參數見表2所列。

根據上述參數,標準狀態下量程比為57∶1,工作狀態下量程比為2.1∶1。如果按照流量計推薦量程比選型,在標準狀態下僅有科里奧利質量流量計和超聲波流量計可用;在工作狀態下,所有類型流量計均可用。量程比的兩種不同的理解導致了不同的選型結果。本文針對表2涉及的工況,討論渦街流量計和差壓流量計的選型。

2渦街流量計

2.1測量原理

渦街流量計利用卡門渦街原理,在流體中安放旋渦發生體,流體在旋渦發生體下游兩側交替地分離釋放出兩列有規律的交錯排列的旋渦,在一定雷諾數范圍內,該旋渦的頻率與旋渦發生體的幾何尺寸、管道的幾何尺寸有關,旋渦的頻率與流量成正比,該頻率可由探頭檢出。計算公式如式(1)所示。

式中:b———阻流件的寬度,m;u-———流經流量計的流體平均流速,m/s;f———旋渦的頻率,Hz;Sr———斯特羅哈爾數(Strouhalnumber),量綱一的量。

由式(1)可知,f與u-成線性關系,即渦街流量計的量程比與流經流量計的操作工況下的流量成線性關系,與標況流量無關。渦街流量計的非常小可測流量取決于雷諾數和傳感器靈敏度,非常大可測流量取決于制造廠家允許的非常大流速。表2中,流量計操作工況下的的量程比為2.1∶1,處于渦街流量計的推薦量程比范圍5∶1~40:1內,初步判定可以選用渦街流量計。

2.2選型計算

因表2中的兩種工況的操作壓力相差比較大,不能采用常規思路進行計算。渦街流量計(FT001)調整后的計算思路為:按照非常大流量工況確定初步的流量計口徑;核算非常小流量工況是否在確定口徑的渦街流量計能夠保證精度的測量范圍內。

對FT001非常大流量工況進行計算。根據計算結果,該流量計口徑初步確定為DN150。在非常大流量工況下,其滿足1%精度的標準狀態下測量范圍6251.438~166705.041m3/h。

對FT001非常小流量工況進行核算。在非常小流量工況下,其滿足1%精度的標準狀態下測量范圍275.28~7029.473m3/h。FT001標準狀態下非常小流量400m3/h在測量范圍內。FT001的口徑確定為DN150時,能夠同時滿足非常大流量和非常小流量兩種工況。

3差壓流量計

3.1測量原理

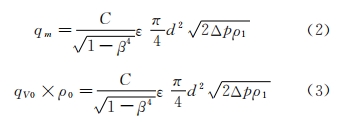

差壓流量計是以伯努利方程和流動連續性方程為依據,當被測介質流經差壓件時,在其兩側產生差壓,通過測量差壓確定流體的流量。差壓流量計主要由:節流式或非節流式差壓件、差壓變送器和流量積算儀組成。質量流量與差壓的計算公式如式(2)所示,體積流量與差壓的計算公式如式(3)所示:

式中:qm———質量流量,kg/s;qV0———流經流量計的流體標準狀態下的體積流量,m3/s;ρ0———標準狀態下的密度,kg/m3;ρ1———測定體積流量時的溫度和壓力下的流體密度,kg/m3;C———流出系數;β———直徑比,d/D;ε———膨脹系數;Δp———差壓,Pa;d———工作條件下一次裝置節流孔或喉部的直徑,mm;D———工作條件下上游管道內徑或經典文丘里管上游直徑,mm。

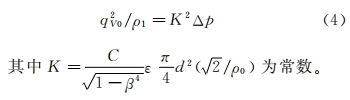

對于已經確定的節流裝置,C,d,β,ε為確定值,公式(3)可轉換為:

由上述分析可以看出,標準孔板作為一種節流式差壓件,要保證在某個精度范圍內測量流量就需滿足2個條件:

1)K為常數,保證qV0與Δp成正比,這就要求被測介質的非常小雷諾數大于GB/T2624.2—2006《用安裝在圓形截面管道中的差壓裝置測量滿管流體流量第2部分:孔板》[1]中要求允許的極限雷諾數,以保證C為常數;

2)要能測量出Δp,并且保證要求的精度。標準孔板可測的非常大流量是刻度流量,可測的非常小流量取決于標準的極限非常小雷諾數。標準孔板的極限非常小雷諾數與取壓方式、開孔直徑比有關。對于法蘭取壓的標準孔板,管道雷諾數ReD不小于5000且不小于170×β2×D。

標準孔板兩種工況下的差壓比值可由公式(3)計算,兩種工況的差壓比值為

該值大于當前主流智能差壓變送器的量程比100∶1,智能差壓變送器測量下限限制了流量測量準確性。標準孔板(FE001)可配置A,B2臺差壓變送器,采用差壓/流量接力的方法進行測量。差壓變送器A檢測大量程差壓信號,差壓變送器B檢測小量程差壓信號,2臺變送器同時工作,信號送入流量計算儀或用戶系統中使其相互協調工作。在小流量時采用低量程差壓變送器的輸出作為測量數據;當流量超過低量程范圍時,由系統切換采用差壓變送器A輸出作為測量數據,如此就用2臺變送器接力方法實現了寬量程的流量測量。

該值大于當前主流智能差壓變送器的量程比100∶1,智能差壓變送器測量下限限制了流量測量準確性。標準孔板(FE001)可配置A,B2臺差壓變送器,采用差壓/流量接力的方法進行測量。差壓變送器A檢測大量程差壓信號,差壓變送器B檢測小量程差壓信號,2臺變送器同時工作,信號送入流量計算儀或用戶系統中使其相互協調工作。在小流量時采用低量程差壓變送器的輸出作為測量數據;當流量超過低量程范圍時,由系統切換采用差壓變送器A輸出作為測量數據,如此就用2臺變送器接力方法實現了寬量程的流量測量。

該值大于當前主流智能差壓變送器的量程比100∶1,智能差壓變送器測量下限限制了流量測量準確性。標準孔板(FE001)可配置A,B2臺差壓變送器,采用差壓/流量接力的方法進行測量。差壓變送器A檢測大量程差壓信號,差壓變送器B檢測小量程差壓信號,2臺變送器同時工作,信號送入流量計算儀或用戶系統中使其相互協調工作。在小流量時采用低量程差壓變送器的輸出作為測量數據;當流量超過低量程范圍時,由系統切換采用差壓變送器A輸出作為測量數據,如此就用2臺變送器接力方法實現了寬量程的流量測量。

該值大于當前主流智能差壓變送器的量程比100∶1,智能差壓變送器測量下限限制了流量測量準確性。標準孔板(FE001)可配置A,B2臺差壓變送器,采用差壓/流量接力的方法進行測量。差壓變送器A檢測大量程差壓信號,差壓變送器B檢測小量程差壓信號,2臺變送器同時工作,信號送入流量計算儀或用戶系統中使其相互協調工作。在小流量時采用低量程差壓變送器的輸出作為測量數據;當流量超過低量程范圍時,由系統切換采用差壓變送器A輸出作為測量數據,如此就用2臺變送器接力方法實現了寬量程的流量測量。3.2選型計算

標準孔板和渦街流量計采用同樣的計算思路,首先按照非常大流量工況初定標準孔板的開孔直徑,然后核算確定開孔直徑的標準孔板在非常小流量工況下的測量范圍是否包括非常小流量。FE001非常大流量工況的計算結果:標準狀態下的刻度流量為28000m3/h,對應的刻度差壓為45kPa,β為0.67803,管道極限非常小雷諾數為11673,對應的非常小流量為47.95m3/h,量程比約為580∶1,標準狀態下的非常大流量25559m3/h對應的差壓值為37.447kPa。

FE001非常小流量工況的計算結果:標準狀態下刻度流量為4949.45m3/h,對應的刻度差壓為45KPa,β為0.67803,管道極限非常小雷諾數為11673,對應標準狀態下非常小流量為43.849m3/h,量程比約為112∶1,標準狀態下非常小流量448m3/h對應的差壓值為0.309kPa。

FE001在非常大流量和非常小流量兩種工況下的不確定度(不考慮差壓變送器)不大于0.87%,其量程比遠大于其推薦量程比3∶1,但因標準狀態下非常小流量448m3/h對應的差壓太小,僅有0.309kPa,其對應的不確定度(考慮差壓變送器)已升高至5%,所以差壓流量計的量程比一般不受標準孔板影響,主要受差壓變送器測量下限的限制。

4測量修正

因粉煤鎖斗升壓流量計兩種工況中壓力變化比較大,為提高儀表測量精度,需要對測量結果進行修正。

4.1渦街流量計

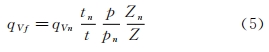

測量氣體時,渦街流量計工作狀態下測量修正計算如式(5)所示:

式中:qVf———工作狀態下的體積流量,m3/h;qVn———標準狀態下的體積流量,m3/h;t,p,Z———工作狀態下的的溫度、壓力、氣體壓縮系數;tn,pn,Zn———標準狀態下的溫度、壓力、氣體壓縮系數。因兩種工況中溫度不變,渦街流量計測量結果僅考慮壓力和氣體壓縮系數的修正系數即可。

4.2差壓流量計

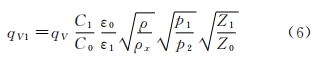

因粉煤鎖斗升壓流量計兩種工況中溫度不變,而壓力改變時,同時影響ρ,Z,C,ε,差壓流量計工作狀態下測量修正計算如式(6)所示:

式中:qV———體積流量(設計值),m3/h;qV1———體積流量(實際值),m3/h;ρ———介質密度(設計值),kg/m3;ρx———介質密度(實際值),kg/m3;p1———壓力(設計值),MPa;p2———壓力(實際值),MPa;Z0,ε0,C0———工作狀態下的氣體壓縮

系數、膨脹系數、流出系數的設計值;Z1,ε1,C1———工作狀態下的氣體壓縮系數,膨脹系數,流出系數的實際值。

4.3實現方式

測量修正一般有以下兩種實現方式。方式一:當現場儀表有內置壓力時,儀表根據所測壓力由儀表內部存儲的數據庫自動計算體積流量和質量流量。方式二:采用智能流量計算儀或DCS。將現場儀表所測工況體積流量和溫度及壓力變送器所測信號傳到流量計算儀或DCS,由智能流量計算儀或DCS進行補償運算,可以輸出質量流量、標準體積流量等。DCS一般完成比較簡單的補償計算,智能流量計算儀完成比較復雜且計算速度要求比較高的補償計算。渦街流量計一般采用方式一實現測量修正,其儀表表頭指示和DCS指示能夠保持一致。標準孔板一般采用方式二實現測量修正,但差壓變送器測量修正前的指示與智能流量計算儀或DCS相差較大,沒有參考意義。

5結束語

利用量程比初步確定流量計類型時,渦街流量計以操作流量為主,差壓流量計以差壓變送器量程比為主。對于大量程比的流量儀表選型,應仔細分析常用流量計的測量原理并識別影響量程比的關鍵參數。當常用流量計的量程比不能滿足要求時,應考慮是否存在擴展量程比的成熟方案。

注明:淮安三暢儀表文章均為原創,轉載請標明本文地址http://m.links-u.com/

上一篇文章:如何選擇氣體渦街流量計測量范圍不明確時的流量量程比

下一篇文章:渦街流量計測量紡織廠的飽和蒸汽如何評價

相關的產品

- 商務部:推進對鼓勵外商投資項目的進口設備2023-11-18

- 蒸汽換熱站裝置儀表選型方法2023-10-19

- 在食品加工過程中泵送顆粒是否存在問題2022-03-30

- 確保精細化工行業的安全性和可持續性2022-03-30

- 超聲波流量計在天然氣計量中的應用探析2022-03-30

- 如何測量罐中兩種液體之間的界面2022-03-25