產品分類

技術文章

極寒地區儀表防凍措施研究

發布日期:2022-03-09 來源: 作者: 瀏覽次數:

【導讀】:針對呼倫貝爾金新化工有限公司所處地理位置的特殊氣候環境,以及化工工藝的危險性和儀表點多、面廣的特點,在極寒天氣下采取獨特的防凍措施,對儀表伴熱實施智能化監控。......

摘要:針對呼倫貝爾金新化工有限公司所處地理位置的特殊氣候環境,以及化工工藝的危險性和儀表點多、面廣的特點,在極寒天氣下采取獨特的防凍措施,對儀表伴熱實施智能化監控,使儀表長期在許可溫度范圍內工作,保證儀表測量的數據準確、可靠。

化工生產裝置中的儀表點眾多,基于化工工藝的特殊性與危險性,大部分設備未設計在封閉廠房中,因此,多數儀表也都安裝在室外。在國內很多地方,無論儀表安裝在室內還是室外,都沒有太大的區別;但在呼倫貝爾金新化工有限公司(以下簡稱金新化工),儀表的測量類型以及安裝位置會直接影響生產成本及維護工作量。因為該地區年平均氣溫較低,尤其是金新化工地處呼倫貝爾,年平均溫度-0.4℃,極端非常低溫度接近-50℃,非常早從每年9月底開始下雪,至來年5月末還有可能下雪。因此,不僅氣溫低,而且冬季漫長,伴熱措施的好壞將直接影響裝置的穩定運行。

金新化工生產裝置除BGL框架、熱電裝置、各壓縮廠房外,其余儀表大部分安裝在室外,這給保溫防凍工作帶來了很大的困難。儀表的伴熱形式有蒸汽伴熱和電伴熱兩種,在充分利用資源的同時,也要思考維護工作量與維護成本的問題。儀表伴熱點增多,不論是蒸汽伴熱還是電伴熱,都將增加能耗。蒸汽伴熱管線出現漏點、凍堵,電伴熱帶不熱等問題,將導致儀表指示不準,輕則出現工況波動,重則造成裝置聯鎖停車。

儀表設備長期在高溫環境中容易老化發生故障,低溫環境下會降低儀表測量的靈敏度和使用壽命。電子元器件的工作溫度大約在-20℃~70℃之間,密封圈、控制閥膜片等橡膠制品的使用溫度下限通常為-20℃,低溫型橡膠制品的使用溫度下限可達-40℃。大型控制系統都有獨立的機柜室和空調系統,但是包括單元控制器(如PLC)基本都在室外就近安裝,裝置區與儀表的接口部位多存在易凍介質,如何保證測量管線不凍堵、儀表工作正常、指示準確是本文主要研究的課題。

1現場設備的主要狀況及特點

全廠需要伴熱保溫的儀表3000臺左右,蒸汽伴熱和電伴熱點數較多,主要包含調節閥、開關閥、壓力變送器、差壓變送器、流量計、料位計、分析儀表等。然而,易凍儀表又重點集中在壓力變送器、差壓變送器上,其余儀表因測量方式的不同,通過介質本身傳熱或防凍,對測量參數造成聯鎖停車的概率較低。

電伴熱技術是利用電器產品消耗電能產生的熱量為設備加熱,電伴熱控制溫度準確、傳熱效率高、無噪音、安裝簡單、維護方便。電伴熱帶通常由導電塑料和母線擠壓而成,導電塑料是由塑料加導電碳粒構成,當給平行母線供電時,碳粒就在兩條平行母線間形成回路,母線間的電路數隨溫度影響而變化。當伴熱線周圍的溫度降低時,導電塑料產生微分子的收縮而使碳粒連接形成電路,電流流經這些電路,使伴熱線發熱;當溫度升高,導電塑料產生微分子膨脹,碳粒漸漸分開,引起電路中斷,電阻上升,伴熱線自動減少功率輸出,以完成溫度控制。圖1是電伴熱帶在保溫箱中對儀表伴熱。

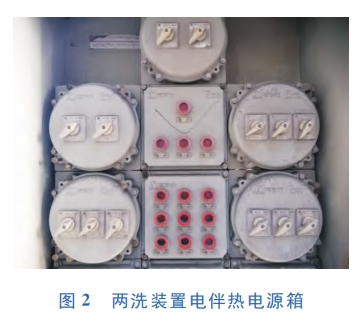

作為一種常見的伴熱形式,電伴熱運用于現場,電伴熱帶短路、電纜破損接地、負載過大、融化的冰雪滲入等可能導致儀表電伴熱電源開關跳閘,圖2是兩洗裝置電伴熱電源箱。電伴熱帶使用5年后故障率較高,有些檢測點工藝條件變化時導致介質溫度升高,電伴熱帶容易被燙壞。

相比電伴熱施工,蒸汽伴熱要復雜很多,但對于尺寸較大的管線、根部閥,選用蒸汽伴熱的效果更好。尿素裝置儀表伴熱蒸汽壓力0.5MPa,溫度157℃,其余裝置儀表伴熱蒸汽壓力為0.6MPa,溫度為260℃。儀表測量管線較長,導壓管與伴熱管未有效貼合,導壓管進入保溫箱的部位與伴熱管線未緊貼,存在伴熱死區,增大了凍堵的可能。部分蒸汽伴熱管線由于疏水器堵死或管線較長而導致伴熱效果不佳,伴熱管線容易凍堵。

2防凍措施

2.1改善儀表的安裝位置或測量類型

取消部分測量儀表的伴熱。如空分裝置主要介質是空氣、氧氣、氮氣等,大部分介質本身不屬于易凍介質,只需對儀表本體做保溫;將靠近廠房的室外儀表移至室內安裝,無需采用任何伴熱,節省了能源,也降低了現場的維護工作量。室外易凍介質的測量儀表,在不改變、影響工藝測量數據準確性的前提下,更改室外儀表檢測點的位置至室內,取消伴熱。

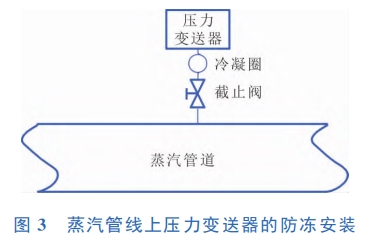

更改儀表的安裝方式。如測量蒸汽介質的壓力儀表,可在高點的設備或管道上方開孔取壓,儀表安裝在正上方,采取短安裝措施,充分利用工藝介質的熱源進行自伴熱(見圖3)。對于測量蒸汽流量的差壓儀表,取壓口位于管道水平中心線以上0~45°夾角內。為了更好地防凍,取壓口位置在管道水平中心線以上的角度要盡可能大,配管時要有足夠的角度,保證導壓管中不會存積冷凝液,并通過蒸汽的溫度自伴熱。采取短安裝措施,可減少導壓管伴熱長度。靠介質溫度自伴熱的短安裝儀表,保溫的位置及保溫層厚度要考慮充分。保溫的部位過多,溫度較高容易燙壞儀表;相反,保溫的部位過少或保溫效果不佳,在冬季會影響儀表的測量。

改變儀表的測量類型。將導壓管取壓的變送器改為毛細管變送器,將差壓儀表改為其他一體式測量儀表,將孔板流量計改為渦街流量計、電磁流量計、質量等流量儀表,差壓液位計改為超聲波流量計、雷達液位計、磁致伸縮液位計等。

2.2讀取第二變量

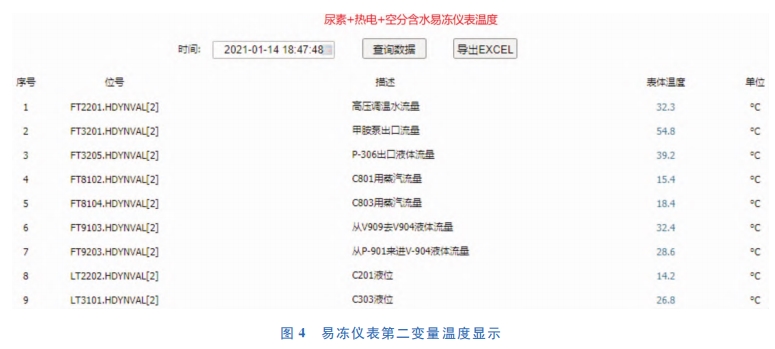

智能儀表除了主變量外,一般還有其余變量,如傳感器內部作為補償功能的溫度、壓力等變量,通過HART通信協議,將傳感器中作為第二變量的溫度參數讀取出來,并顯示在DCS控制系統的人機界面上,就可以知曉傳感器的溫度,從而判斷出工藝介質或環境溫度。圖4是尿素、熱電、空分裝置易凍儀表第二變量的部分數據顯示,將用于調節、聯鎖的易凍儀表第二溫度變量設置高溫和低溫報警,提前預知儀表伴熱情況,及時檢查處理。

2.3增加電伴熱電源箱的監控

生產裝置需要伴熱的儀表很多,電伴熱控制箱分布范圍廣。當電伴熱回路因故障導致控制箱的電源開關跳閘時,無法快速發現。為了及時知曉跳閘的電伴熱控制點,在各裝置電伴熱電源箱上增加輔助觸點,監控電伴熱電源開關的狀態,并將信號送至DCS控制系統,在DCS上添加報警功能。為減小投資、降低成本,從每個電伴熱控制箱中取出一個總的跳閘信號,電伴熱電源跳閘指示采用西門子S7-200PLC監控(見圖5)。PLC控制器價格較低,每臺大約1000元,安裝于各裝置電伴熱控制箱相對集中的中心區域,以減少控制信號電纜的長度。

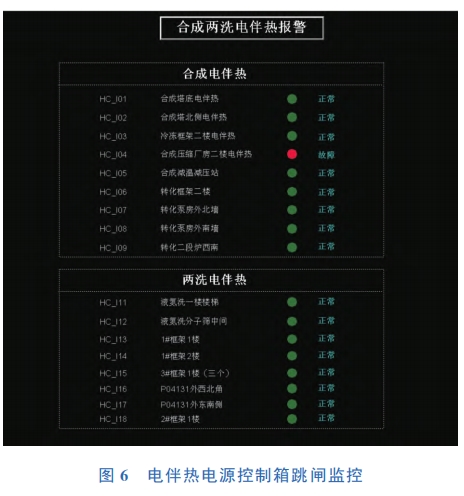

運用西門子S7-200PLC進行組態,通過Modbus通訊協議RS485接口與DCS控制系統通信,將電伴熱電源開關的跳閘信號送至主控室。一旦電伴熱控制箱內的開關有跳閘信號,主控操作界面上將非常好時間彈出報警信息,提醒維護人員檢查、處理故障。圖6是合成、兩洗電伴熱電源箱監控畫面,紅色指示燈表示該處電伴熱電源箱有跳閘,綠色指示燈表示正常。

3、應用效果

2017年11月,對殼牌裝置電伴熱電源開關開展智能監控的施工、PLC的組態調試,以及與DCS的通信工作,2018年1月正式投用殼牌裝置儀表電伴熱電源開關的報警信號。2019年10月完成合成、兩洗等裝置儀表電伴熱電源開關監控點的通信工作。儀表保溫伴熱的防凍措施歷時2年零1個月,完成了所有裝置電伴熱電源開關的監控組態及關鍵、易凍儀表第二變量的讀取工作。添加智能儀表第二變量的高溫/低溫報警后,高溫提醒維護人員及時調整伴熱能源,使儀表處于正常工作溫度范圍;低溫報警提醒檢查伴熱是否正常,在儀表未完全凍堵之前采取措施、及時處理。

全廠數千個保溫伴熱的儀表點中,含水易凍介質的測量儀表點近千臺。通過測量點或儀表安裝位置的更改,取消儀表伴熱點大約200個;改為短安裝儀表,大約150個,易凍儀表導壓管取壓改為其余測量類型的儀表,大約100臺,大大降低了伴熱資源的成本,同時降低了因凍堵造成的聯鎖停車概率。以電伴熱為例,每臺儀表設備大約平均需要1m電伴熱帶;改短安裝及測量類型的儀表管線,平均每臺減少8m電伴熱帶,每米電伴熱帶的功率大約為25W,即每天可節約電量:

25×10-3×24×[200+(150+100)×8]=1320kW·h

裝置試車初期,冬季伴熱引起的儀表問題占35%左右,因采取了對重要測量儀表的溫度監控,有針對性地檢查偏離儀表正常溫度的設備,及時處理相關故障;電伴熱開關若出現跳閘,會非常好時間在系統中報警,從而提醒操作人員及時處理。經過對儀表、設備的智能監控,從2017年冬季至今,故障率逐年降低。改善伴熱效果和維護質量后,因為預防措施得當,處理及時,每年儀表點實際凍堵的故障率已經降至2%以內,保證了儀表設備在冬季的正常運行。

4結語

采取智能化防凍措施,及時知曉現場電伴熱控制開關的開合狀態,進一步提高電伴熱的可靠性和利用率。通過對智能儀表中第二變量的數據讀取,能隨時掌控各測量儀表傳感器部位的溫度,提前預判,及時處理,大大降低裝置因儀表凍堵造成的停車風險。

在節能降耗、提質增效的今天,改善儀表安裝位置及測量類型,優化儀表伴熱點,降低材料費用及能源費用,減少巡檢人員,降低用工成本,對企業降本增效起到了很好的促進作用,將這些舉措做好,為極寒地區儀表的防凍措施提供了很好的借鑒。

注明,淮安三暢儀表文章均為原創,轉載請注明本文地址http://m.links-u.com/

上一篇文章:計量儀表及分析儀系統在天然氣管線中的應用

下一篇文章:分析蒸汽流速對渦街流量計的計量影響

相關的產品

- 商務部:推進對鼓勵外商投資項目的進口設備2023-11-18

- 蒸汽換熱站裝置儀表選型方法2023-10-19

- 在食品加工過程中泵送顆粒是否存在問題2022-03-30

- 確保精細化工行業的安全性和可持續性2022-03-30

- 超聲波流量計在天然氣計量中的應用探析2022-03-30

- 如何測量罐中兩種液體之間的界面2022-03-25