產品分類

技術文章

淺析金屬管轉子流量計裝置里結垢的原因及處理

發布日期:2019-11-25 來源: 作者: 瀏覽次數:

【導讀】:摘要:某300kt/a環管金屬管轉子流量計裝置汽蒸器洗滌塔T501在運行中曾出現塔底部和回流管道內壁大量結垢現象,嚴重影響該系統的正常運行。本文分析了可能導致系統產生結垢的原因入手,制定了減少結垢的措施,減緩了系統結垢速率,保障了系統的正常運行。......

摘要:某300kt/a環管金屬管轉子流量計裝置汽蒸器洗滌塔T501在運行中曾出現塔底部和回流管道內壁大量結垢現象,嚴重影響該系統的正常運行。本文分析了可能導致系統產生結垢的原因入手,制定了減少結垢的措施,減緩了系統結垢速率,保障了系統的正常運行。

環管金屬管轉子流量計工藝中,汽蒸罐主要作用是使用蒸汽失活金屬管轉子流量計粉料中催化劑的殘余活性,并脫除粉料中夾帶的微量烴類組分。汽蒸氣從汽蒸罐頂部經一臺旋分分離器分離出大部分細粉后進入洗滌塔T501,在該處洗滌出細粉和少量烴油后經壓縮后送出裝置界區外。某300kt/a環管金屬管轉子流量計裝置多次出現T501底部和回流管道內壁大量結垢現象,成為制約裝置長周期運行的瓶頸問題之一。

1 系統流程簡介

環管金屬管轉子流量計工藝中,經汽蒸后的金屬管轉子流量計粉料從汽蒸罐底部進入干燥器,而罐內的氣體從頂部經旋風分離器S501除去夾帶的金屬管轉子流量計細粉后,進入洗滌塔T501中。該洗滌塔為板式塔,氣體和工藝水在T501中逆流接觸,從而使氣體得到洗滌。T501底部設有液位計,并設置聯鎖實現高限自動排放和低限自動關閉來保持T501的液位。被工藝水洗滌下來的金屬管轉子流量計細粉懸浮在液面上,經自動排水被帶出系統。

2 T501結垢的可能原因

2.1 循環水結垢

T501系統工藝水使用的是循環水,循環水硬度較高時容易在設備內部結垢。

2.2 金屬管轉子流量計細粉結垢

經T501洗滌下來的金屬管轉子流量計細粉大部分懸浮于液面上,經周期性開關的排水閥排出系統,還有少量細粉分散在工藝水中,隨工藝水在系統內循環,且可能會逐漸累積,達到一定濃度,在某一溫度條件或第3種物質的存在下,粉料聚結成塊,并黏附在塔內壁和回流管道內壁,并且呈持續惡化趨勢。

3 T501結垢垢樣分析

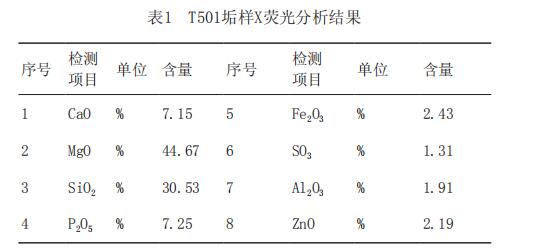

對系統垢樣進行分析,結果如下:

3.1 X熒光定性半定量分析

可以看出,垢樣主要是無機物成分,且MgO和SiO2的含量與換熱器中產生的循環水垢樣分析結果一致,基本可以判斷主要是循環水結垢。

3.2 有機物分析

使用紅外光譜分析垢樣中的有機物主要為亞磷酸二丁酯衍生物,而非金屬管轉子流量計,故可以排除金屬管轉子流量計細粉結垢的可能性。亞磷酸二丁酯衍生物主要來源于主催化劑。

3.3 灼減含量分析

從T501垢樣灼減含量分析結果,可以發現垢樣中水分和有機物約占41.6%,其余為無機物組分。通過以上3個分析結果,可以確定T501內部結垢是循環水結垢導致的。

4 T501結垢原因分析

檢修時打開裝置其他換熱器檢查發現,換熱器內部結垢現象并不嚴重,且裝置干燥氣洗滌塔T502工藝水使用的也是循環水,也用于洗滌干燥氣中夾帶的金屬管轉子流量計細粉,而T502內部并未出現結垢現象,比較T501和T502工藝條件可以推斷出結垢的可能原因:

4.1 溫度

T501操作溫度90~100℃,T502操作溫度30~50℃。循環水溫度越高,越容易結垢。

4.2 烴油組分

T501工藝水中含有洗滌下來的烴類組分一部分經排水閥被排出系統,一部分經烴分離器D503間歇排出系統,還有一部分隨工藝水在系統內循環。工藝水中的烴類來源主要有配制催化劑使用的礦物白油和凡士林脂、稀釋外給電子體使用的礦物白油、防止粉料粘壁而加入的抗靜電劑atmer163(主要成分為烷基胺)、軸流泵等動設備機封沖洗用礦物白油和反應過程產生的低聚物。

由于烴油本身具有一定的黏度,容易成為工藝水中礦物粒子和金屬管轉子流量計細粉的“粘合劑”,由于靠近管道內壁處工藝水流速較低,少量金屬管轉子流量計細粉和烴油容易粘附在管壁上,并隨著運行時間的延長,粘結物的厚度逐漸增加,導致管道實際內徑減小,T501工藝水回流量減小,塔底工藝水循環速率降低,洗滌下來的細粉更容易粘結、附著在塔底,進一步惡化了T501的工藝水循環量。

循環水中油含量過多,一方面容易粘附在設備表面,同時吸附其他雜質,影響換熱效果;另外可以為微生物提供營養源,促進微生物的大量繁殖;再者當油污粘附在設備表面時,影響緩蝕劑阻垢劑與設備表面的作用,降低了緩蝕阻垢效果,所以當回用水中油含量高時,隨著濃縮倍數的提高,油含量濃度將成倍增加,影響了設備的穩定運行。

膠狀物質凝結成團,粘附在管道及設備表面;另外濁度過高,在一定程度上影響了緩蝕阻垢劑的使用效果。

5 抑制T501結垢的措施

(1)嚴格控制循環水的硬度。主要是循環水場的水質指標控制,嚴格控制濃縮倍數。

(2)降低T501工藝水中的烴油含量。一方面從源

頭上減少烴油的帶入量和產生量。在工藝允許的條件

下,嚴格控制礦物白油、凡士林脂的加入量,盡量提

高給電子體的濃度、降低抗靜電劑atmer163加入量;強

化設備運行維護保養,減少因設備密封故障導致的礦物白油進入工藝系統。另一方面在生產高熔指牌號產品時,使用氫調性較好、相對分子質量分布較窄的催化劑,減少低聚物的產生。還要定期從烴分離罐D503處向外排放烴油,避免烴油在系統內累積。本裝置通過優化工藝參數,三劑等烴油加入量較之前下降25%以上,再加上優化反應控制、D503定期排放等措施,T501系統工藝水COD值較之前下降65%以上。

(3)在工藝允許的前提下適當降低T501工藝水溫度。由于T501工業水溫度主要受上游汽蒸罐來的蒸汽等溫度影響,所以需要根據汽蒸罐運行情況適當降低蒸汽的流量和溫度;另一方面T501工藝水溫度越低,汽蒸尾氣中的烴類組分越不容易脫除,導致工藝水中的烴油含量越高。所以T501工藝水溫度不宜過低,一般控制在85~99℃之間。

(4)可使用脫鹽水代替循環水。為充分延長裝置運行周期,盡量減少T501結垢對裝置運行的影響,可以將T501系統工藝水改為脫鹽水,非常大程度地降低工藝水的硬度。由于目前工藝水循環水泵機械密封采用的是PLAN32外沖洗方案,正常運行時需要不斷用新鮮脫鹽水對機械密封進行沖洗,沖洗液流量約為20L/h,故改造后會導致裝置脫鹽水消耗量增大,每年脫鹽水消耗量預計增加175噸。

6 結束語

通過采取上述措施中的前三項,目前T501內部結垢速度大大緩解,每兩年徹底清理一次即可滿足裝置運行要求。計劃于下次檢修時將T501工藝水改為脫鹽水,可進一步解決T501內部結構問題。

注明,淮安三暢儀表文章均為原創,轉載請注明本文地址http://m.links-u.com/

上一篇文章:探究金屬管浮子流量計技術之間的區別

下一篇文章:介紹由石墨烯作為材料的金屬管浮子流量計的優勢

相關的產品

- 中國金屬轉子流量計市場的當前情況如何2021-03-04

- 金屬管轉子流量計行業當前和未來市場的研究2021-02-05

- 什么是變面積流量計?金屬管還是玻璃從工作2020-12-19

- 金屬管浮子流量計滿足生產硬脂酸特定的流量2020-12-18

- 超聲波傳感器通過金屬壁測量液位的方案摘要2020-12-16

- 智能算法提高了金屬管浮子流量計的應用可靠2020-12-12

- 金屬管浮子流量計在微小流量方面的設計尺寸2020-12-04

- 金屬管浮子流量計適用場合有哪些?全面概括2020-12-04