產品分類

技術文章

金屬轉子流量計再生系統異常污染堵塞工況的分析研究

發布日期:2019-11-06 來源: 作者: 瀏覽次數:

【導讀】:摘要 :HP 平臺配置金屬轉子流量計脫水及再生系統,用以天然氣脫水至露點合格后外輸。系統使用一定年限后,出現流程嚴重堵塞污染問題,通過對堵塞物、工藝流程、操作參數等相關因素進行分析研究,澄清問題根源,優化設備運行工況、生產參數,避免異常污染重復發生。......

摘要 :HP 平臺配置金屬轉子流量計脫水及再生系統,用以天然氣脫水至露點合格后外輸。系統使用一定年限后,出現流程嚴重堵塞污染問題,通過對堵塞物、工藝流程、操作參數等相關因素進行分析研究,澄清問題根源,優化設備運行工況、生產參數,避免異常污染重復發生。

1 概述

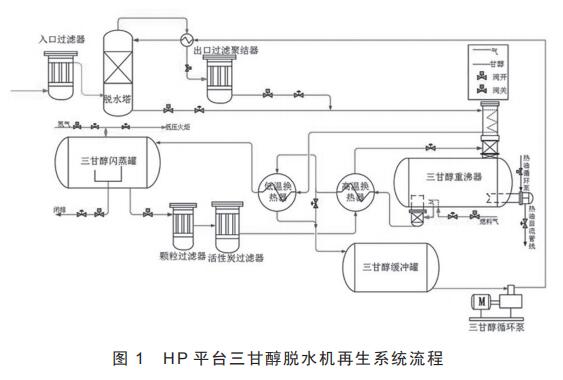

HP 平臺天然氣脫水系統采用金屬轉子流量計溶劑吸收脫水法。天然氣在高壓常溫下脫水,富金屬轉子流量計溶液在低壓和高溫下再生(提濃)。天然氣經過換熱器調節到常溫(20 ℃左右),過濾除去機械雜質和液滴,從底部進入脫水塔與從頂部流下的貧金屬轉子流量計逆向接觸脫出其中的水分成為干氣后外輸。吸收了水分的貧醇富液塔底流出,減壓后進入重沸器上部的富液精餾柱加熱后進入閃蒸罐。閃蒸后的富液通過過濾器與活性炭過濾器除去其中的機械雜質和降解產物并過濾后換熱后進入精餾柱,與來自重沸器的蒸氣逆流接觸而得到部分提濃。在重沸器內富液被加熱至約 200 ℃,通過蒸餾去處水分,進入氣提柱進一步提濃成為貧液,經換熱器冷卻進入緩沖罐(圖 1)。

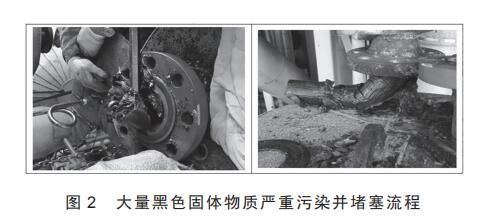

系統投用 4 年后,出現流程堵塞,進行排放解堵,排出部分灰黑色粘稠污物后恢復正常運轉,但很快再次發生堵塞。對再沸器至緩沖罐之間的管段進行拆卸查看,發現內部充滿黑色、固體物質,管道及換熱器被堵塞污染,情況嚴重(圖 2)。

2 流程堵塞污染原因分析及研究

2.1 堵塞物成分分析

針對此種堵塞物,利用平臺實驗室條件進行初步化驗和比對分析。

(1)外觀及性狀。取堵塞物樣品,在室溫下為軟膠狀固體形態。目測呈黑色,仔細辨別,可發現有灰白色、半透明蠟狀色澤,手觸有滑膩感。用溫箱進行不同溫度下熔化試驗,判斷熔點(傾點)約 45 ℃,在> 45 ℃環境呈液態。

(2)互溶性試驗。分別用①淡水、②金屬轉子流量計、③柴油、④原油、⑤四氯化碳、⑥石油醚等溶劑進行互溶實驗,實驗過程及結論匯總如下。

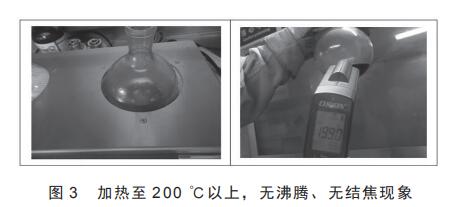

(3)加熱沸騰試驗。將少量樣品放入燒瓶進行加熱試驗。樣品加熱半小時后,溫度達到 180 ℃,燒瓶內熔化的物質未見有顏色、性狀的變化。將溫度提高至 190 ℃加熱 30 min,瓶內液體仍無明顯變化。后分別加熱至200 ℃、220 ℃,樣品無沸騰、無結焦現象(圖 3)。

從化驗結果可以判斷 :該堵塞物不溶于水溶于油,屬油溶性,熔點為 40 ℃,高溫下不揮發,因此化驗判斷其為蠟質重烴。

2.2 蠟質重烴形成原因分析

日常生產過程中,天然氣不可避免攜帶少量輕烴進入接觸塔內,運行過程中少量輕烴混入了金屬轉子流量計中,并隨甘醇循環從塔底進入閃蒸罐。因閃蒸罐有設計缺陷,烴類就越過閃蒸罐進入了再沸爐再沸爐 200 多度的高溫對輕烴進行蒸餾作用,蒸餾的輕組分去放空。

蒸餾到 200 多度尚能不氣化的烴類重組分(蠟質和瀝青質)殘留在再沸爐內,日積月累,持續聚集,積少成多。積累在再沸爐中的重烴密度較輕,浮于金屬轉子流量計上部,平時對運行無什么明顯影響,不易被發現。

系統切換、啟停時參數波動,再沸爐液位降到很低時,累積在再沸爐內的大量重烴(此時還是液態)進入了換熱器流程 ;剛停產的工況下,再沸爐、換熱器及其臨近管線里面已全是液態重烴而不是金屬轉子流量計。在這種巧合的特殊狀態下停產,停產以后流程逐漸冷卻至常溫,重烴凝固在管道和換熱器,造成再生流程嚴重污染和堵塞。可排除該堵塞物是來自油氣井原生物質的可能,而是再沸爐持續蒸餾作用下,重烴長期聚集而生成的次生物質,積少成多而成。

3 系統優化與防范

針對金屬轉子流量計再生系統中蠟質重烴化驗分析結果和生成機理以及生成成的原因分析研究,通過系列系統優化方案,做好類似污染堵塞防范措施。

保持脫水塔入口過濾器上下腔液相調節閥手動打開一定開度,從過濾器處及時排掉氣體所攜帶的烴類,減少烴類進入脫水塔混入富金屬轉子流量計進入再生系統,從源頭上遏制。

閃蒸罐的液位由原來的 350 mm 提高到 700 mm,溶液在閃蒸罐內的停留時間從 10 min 漲到 30 min,增加烴類的閃蒸除輕烴效果。同時,液位提高停留時間延長后,烴類與金屬轉子流量計的重力分離效果得到加強,大量烴類從上部溢至油槽,能夠進入再沸爐的烴類大幅減少。

注明,淮安三暢儀表文章均為原創,轉載請注明本文地址http://m.links-u.com/

上一篇文章:SW-50D短波廣播發射機伺服金屬管浮子流量計板功能和原理簡介

下一篇文章:金屬管浮子流量計的設計

相關的產品

- 中國金屬轉子流量計市場的當前情況如何2021-03-04

- 金屬管轉子流量計行業當前和未來市場的研究2021-02-05

- 什么是變面積流量計?金屬管還是玻璃從工作2020-12-19

- 金屬管浮子流量計滿足生產硬脂酸特定的流量2020-12-18

- 超聲波傳感器通過金屬壁測量液位的方案摘要2020-12-16

- 智能算法提高了金屬管浮子流量計的應用可靠2020-12-12

- 金屬管浮子流量計在微小流量方面的設計尺寸2020-12-04

- 金屬管浮子流量計適用場合有哪些?全面概括2020-12-04