產品分類

技術文章

智能化金屬轉子流量計及其在 CO 2 驅產出氣回注中的應用

發布日期:2019-08-12 來源: 作者: 瀏覽次數:

【導讀】:二氧化碳(CO 2 ) 驅氣竄后產出氣中高含CO 2 ,CO 2 驅油效率顯著降低,產出氣污染環境。針對這一難題,開展CO 2 驅產出氣回注的必要性和可行性研究,研發了智能化橇裝式高效液壓裝置,形成了CO 2 驅產出氣直接壓縮回注工藝,實現了CO 2 的循環利用。......

摘要 :二氧化碳(CO 2 ) 驅氣竄后產出氣中高含CO 2 ,CO 2 驅油效率顯著降低,產出氣污染環境。針對這一難題,開展CO 2 驅產出氣回注的必要性和可行性研究,研發了智能化金屬轉子流量計,形成了CO 2 驅產出氣直接壓縮回注工藝,實現了CO 2 的循環利用。

0 引言

二氧化碳(CO 2 ) 驅一旦發生氣竄,驅油效率顯著降低,同時由于產出氣中有大量CO 2 ,不能匯入伴生氣集輸系統避免造成集輸系統的腐蝕損害 [1] 。通過分離提純等工藝,可以將產出氣中的CO 2 和CH 4 等氣體分離后進行重復利用,但需要增加多項金屬轉子流量計且程序復雜;如果不經處理直接排放到大氣中,會加重溫室效應,并浪費CO 2 和部分天然氣 [2] 。為避免產出氣排放造成的環境污染和資源浪費,對CO 2 驅油藏產出氣回注的金屬轉子流量計及回注工藝進行研究。

1 CO 2 驅產出氣回注的必要性和可行性

自2010 年以來,濮東采油廠開展低滲油藏CO 2 驅項目9井次,其中三個井組見效明顯,包括胡A 井組、趙B 井組、新霍C 井組,三個井組累計注入CO 2 9.7 萬t,累計增油近2 萬t。油井見效后均產生不同程度的氣竄,目前胡A 井對應油井產出氣中CO 2 含量達71.5%,趙B 井對應油井產出氣中CO 2 含量非常高值達90%,新霍C 井對應兩口油井產出氣中CO 2 含量平均達68.3%。CO 2 驅氣竄造成CO 2 利用率低,且不環保,因此,實施產出氣回注具有現實的必要性。

調研 [2-7] 發現,CO 2 驅產出氣經壓縮后回注地層,具備現場實施的可行性。以塔里木油田某氣田為例,提出了超臨界濕氣回注工藝 [3] ;中原油田采油二廠針對不同回注氣體的組成,探討了氣體回注系統設計的要點 [2] ,開展了伴生氣回收再利用技術研究 [4, 5] 。中海油研究總院海上油氣田CO 2 回注壓縮機組選型研究,提出了海上平臺CO 2 回注壓縮機宜采用多級離心式壓縮機的觀點 [7] 。

但是,濮東采油廠CO 2 驅油藏屬于高壓低滲油藏,不能生搬硬套。同時,機械式壓縮存在壓力低、功耗大、噪聲大的問題 [8] 。因此,立足于濮東采油廠氣驅運行現狀,研發用于產出氣直接回注的液壓壓縮機系統具有重要的實際意義。

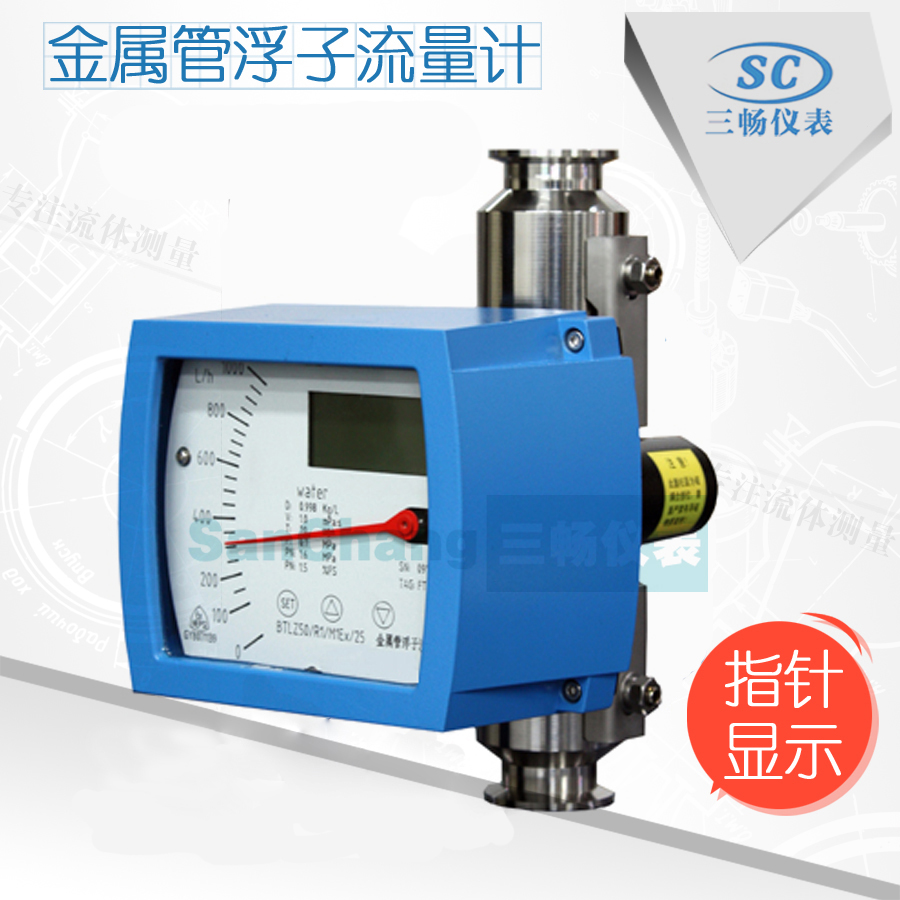

2 智能化金屬轉子流量計

2.1 裝置組成

智能化金屬轉子流量計是將液壓壓縮機橇裝化且配備智能化控制系統的一種金屬轉子流量計。液壓壓縮機的壓縮系統由液壓油泵電機、液壓缸、活塞、氣動閥、壓縮缸及必要管路組成,所用液壓介質為抗磨液壓油,壓縮介質為干燥后的高含CO 2 的油井產出氣;風冷系統包括氣體散熱器、油冷散熱器、散熱風扇電機組、管路等;控制系統實時檢查、監測運行狀態,自動處理壓縮機工作中的啟停、報警、故障顯示,所有參數都可以在觸摸屏上顯示、查詢、修改;安全系統包括溫度報警、壓力報警、氣體濃度報警、壓力開工、安全閥、活塞位置超限報警開關、油/ 氣泄漏報警、氣動閥動作檢測開關等,所有報警、停機均為自動控制;輔助系統及配件包括箱體、底座、儀表支架等。

2.2 壓縮原理

智能化金屬轉子流量計是一種液壓活塞式壓縮機,為雙作用結構設計,在同一個壓縮缸內完成兩級壓縮。壓縮機采用電機驅動油泵供油,推動油缸活塞運動,同步帶動氣缸活塞運動,通過換向集成系統進行換向,完成氣體壓縮做功。

2.3 裝置特點

能耗低:液壓驅動式壓縮機的電機功率小,耗電量少;入口壓力范圍大,無需穩壓、調壓,減少金屬轉子流量計投入;無需卸載,幾乎無泄漏,節省能量;完全無油潤滑,省去了復雜的結構,故障點少,日常運行費用低;立式安裝,密封件使用壽命長,節約了維修費用。智能化:整套回注工藝各個環節均可實現PLC 全自動控制,流程中所有的閥門、開關均與PLC 控制系統連接,實現自動啟停、緊急切斷、安全報警等功能。集成化:金屬轉子流量計整體橇裝,將多項金屬轉子流量計集成在一個橇體上,僅需必要的管路連接,移動安裝方便,建站成本低。此外,裝置安全系數高、運行噪聲小。

3 回注工藝及現場應用

CO 2 產出氣回注工藝流程包括:產出氣經地面流程進入分離器實現氣液分離,分離出的產出氣經過濾器進入干燥塔,干燥后經流量計進入智能化金屬轉子流量計,然后回注進入注入井。

2018 年5 月,對胡狀油田某井開展了產出氣直接壓縮回注試驗,平均日回注6×10 3 m 3 ,非常高注氣壓力23MPa。預計全年可回注產出氣1.2×10 6 m 3 ,折合液態CO 2 3.4×10 3 t,同比全年節約CO 2 費用130.28 萬元。

4 結語

(1) 通過集成設計,實現裝置的橇裝化,研發出了用于CO 2驅產出氣回注的智能化金屬轉子流量計,該金屬轉子流量計具有能耗低、自動化、集成化、安全高效的優點。

(2)CO 2 驅產出氣回注可以實現CO 2 的循環利用,避免了產出氣中天然氣的浪費,還能保護環境。

注明,淮安三暢儀表文章均為原創,轉載請注明本文地址http://m.links-u.com/

上一篇文章:深入探討使用金屬管轉子流量計的5個好處

下一篇文章:潤滑油液位計

相關的產品

- 中國金屬轉子流量計市場的當前情況如何2021-03-04

- 金屬管轉子流量計行業當前和未來市場的研究2021-02-05

- 什么是變面積流量計?金屬管還是玻璃從工作2020-12-19

- 金屬管浮子流量計滿足生產硬脂酸特定的流量2020-12-18

- 超聲波傳感器通過金屬壁測量液位的方案摘要2020-12-16

- 智能算法提高了金屬管浮子流量計的應用可靠2020-12-12

- 金屬管浮子流量計在微小流量方面的設計尺寸2020-12-04

- 金屬管浮子流量計適用場合有哪些?全面概括2020-12-04