產品分類

行業新聞

帶GPRS通信的流量計診斷器的研制

發布日期:2018-07-16 11:28:34 來源: 作者: 瀏覽次數:

【導讀】:隨著中國天然氣行業進入高速發展期,氣體流量計作為一種天然氣貿易的計量儀表,它的性能直接影響到貿易雙方的經濟利益。本文簡述了一種提供更好的診斷技術和多樣性的診斷方法,從而降低流量計的運行成本并提高可靠性。其中,通過壓損的大小來判斷流量計是否出現異常......

摘 要:隨著中國天然氣行業進入高速發展期,氣體流量計作為一種天然氣貿易的計量儀表,它的性能直接影響到貿易雙方的經濟利益。本文簡述了一種提供更好的診斷技術和多樣性的診斷方法,從而降低流量計的運行成本并提高可靠性。其中,通過壓損的大小來判斷流量計是否出現異常。對于氣體渦輪流量計,通過檢測高低頻信號輸出情況也可以判斷渦輪葉片或減速機構的傳動比是否已發生損壞。對于旋進旋渦流量計可檢測流體振動信號受壓力波動或機械振動干擾的程度,從而判斷旋進流量計是否適合用于其所處的使用場合。并且采用GPRS無線通信技術,實現將測量的過程參數遠傳至數據中心,組成遠程數據采集監控系統(SCADA)。

引言

流量計是用于測量管道中流體流量的儀表,應用于工業過程控制環境中,指示被測流體流量和選定的時間間隔內被測流體的總量 [1] 。流量計的在線運行狀態一般是靠巡檢發現,通過流量計所檢測的流量值或總量與實際值相差的大小或在線運行時發生的較為明顯的異常狀態來判斷其工作是否異常。

另外,維持一個適當周期的校準,是解決計量可靠性的一種方法,通常是把流量計拆離現場,送到法定計量檢測機構,利用標準裝置進行校準。還有一種公知方法是采用雙軌計量對比確認,通過串聯一只經校準準確的流量儀表對運行中的流量計進行故障確認。這些公知方法或要拆卸儀表,采用外部流量標準裝置用于診斷;或是增加一臺儀表,作為數據對比,以便確認流量計的故障。這些方法增加了成本和復雜性,同時沒有實時提供流量計基本部件狀況的診斷。

近年來,天然氣計量已逐步向在線、實時、智能化靠近,同時依靠網絡技術實現遠程化通訊、控制和管理,中國天然氣計量將向計量方式自動化、智能化、遠程化計量方式發展 [2] 。基于上述原因,研制了一種提供更好的診斷技術和多樣性的診斷方法且帶有GPRS無線遠傳通信的流量計診斷器。

1 系統結構設計

1.1 診斷器系統框圖

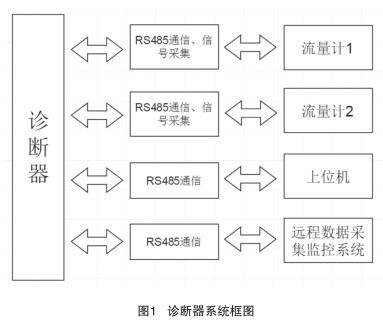

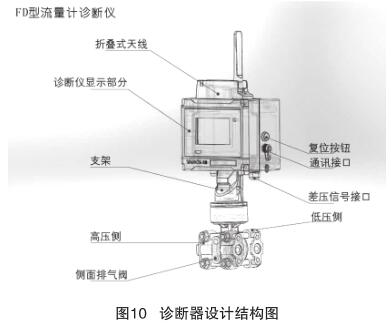

系統結構框圖如圖1所示,整個系統主要由壓損檢測、鑒相電壓檢測、流量高低頻信號采集、通信部分組成。壓損檢測主要用于測量表前表后的壓損,檢測結果與當前溫度、壓力、工況流量下壓損理論值進行對比。鑒相電壓檢測通過檢測旋進旋渦流量計的壓力波動或機械振動干擾的程度。流量高低頻信號采集主要是檢測渦輪表高頻信號輸出數量與低頻信號輸出數量的比值,判斷渦輪葉片或減速機構的傳動比是否已發生損壞。通信部分主要是用在診斷器與上位機通訊傳輸給數據采集監控系統,診斷器與流量計通訊讀取流量計溫度、壓力、工況流量。由于裝置使用場所基本上是爆炸性氣體環境,所以裝置按照Exd IIBT4防爆等級要求設計,滿足防爆要求。

1.2 診斷器運行原理介紹

對于同一臺流量計,在介質壓力、工況流量、介質類型固定后,其壓力損失是基本不變的。因此,在一定的環境下,可通過壓力損失的大小來判斷流量計是否出現異常,這些異常可能因渦輪流量計渦輪葉片損壞、軸承出現損壞或阻力增大問題、或渦輪機芯沾污嚴重等;旋進旋渦流量計的異常可能是通道阻塞、旋渦發射體損壞等引起。對于氣體渦輪流量計,高頻信號來自渦輪葉片或主軸的發信盤,而低頻信號來自計數器組件的發信盤。因此,對于同一臺氣體渦輪流量計,每計量1個或若干個單位體積時,其高頻信號輸出數量與低頻信號輸出數量的比值為一固定常數。因此,通過該比值的判斷也可以判定渦輪葉片或減速機構的傳動比是否已發生損壞。

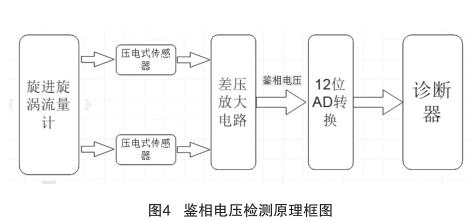

對于旋進旋渦流量計,現在一般采用在流量計殼體的流體振動非常強處對稱安裝兩只壓電式傳感器。對于這種結構,當流體振動信號未受壓力波動或機械振動干擾時,兩傳感器輸出為反向,鑒相后輸出為接近高電平的電壓值;當僅有壓力波動或機械振動干擾而無流體振動信號時,兩輸出為同相,鑒相后輸出為接近0V的電壓值。流體振動信號越強,壓力波動或機械振動干擾信號越弱,說明流體信號受干擾程度低,鑒相器輸出電壓越高 [3] 。因此,可根據鑒相電路的輸出電壓高低,來判斷旋進流量計的流體振動信號受壓力波動或機械振動干擾的程度,從而判斷旋進流量計是否適合用于其所處的使用場合。另外,診斷器還可讀取流量計相關的報警位并上傳。

2 硬件設計

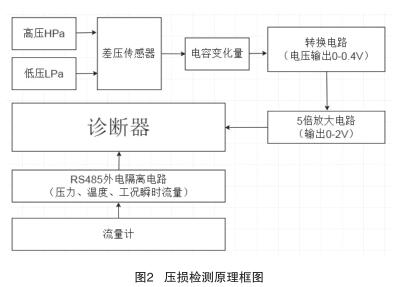

2.1 壓損檢測

每只診斷器里都會存儲各規格流量計在1.6MPa參考壓力、非常大工況流量、相對密度為0.6、介質溫度為20℃時的參考壓損值ΔP0。因此,當讀取了流量計實際工況條件的工況流量、壓力、溫度后,依據設定的介質密度值,即可計算壓損的理論參考值。

壓損檢測就是讀取差壓變送器輸出的電壓信號,進行放大,再通過修正儀計算出壓差,與理論參考值對比,作為流量計診斷結果之一。

2.2 通信部分

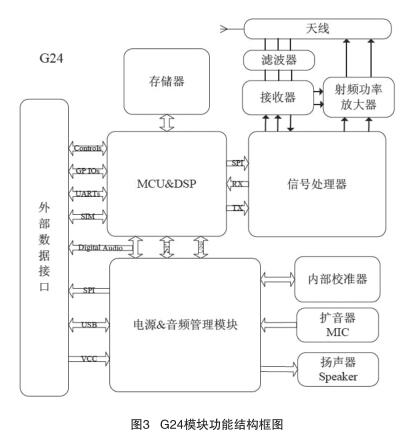

診斷器根據部件、功能和通信距離的不同主要采用兩種通信技術:與流量計通訊采用RS485,診斷器主板自帶升壓隔離電路,確保通訊的穩定安全;與外部用戶設備聯接短矩離采用RS485,遠距離數據傳輸采用GPRS通信。由于傳統的有線傳輸很難實現遠程的數據通信,特別是在有防爆要求的場所需要做相應的防爆處理導致成本比較大。本論文中采用的GPRS模塊為Motorola G24通信模塊,其功能結構圖如圖3所示。它是一款高速的GSM/GPRS/EDGE工業級模塊,可適應惡劣的工作環境,以先進的技術,穩定的性能實現了M2M的高速無縫連接,采用微功耗設計,休眠電流<10mA,電源可外控,關斷后電流<2μA,內置TCP/IP協議線,支持JAVA加速和方便了開發過程 [4] 。

2.3 鑒相電壓檢測

圖4為鑒相電壓檢測原理框圖,通過兩個壓電式傳感器采集旋進旋渦流量計壓力波動,經過前置放大器的差壓放大,輸出流量信號和鑒相電壓值,診斷器通過單片機AD轉換,讀取鑒相電壓值,AD轉換采用的是Msp430f5438A自帶的12位AD,精度可以達到1mV。

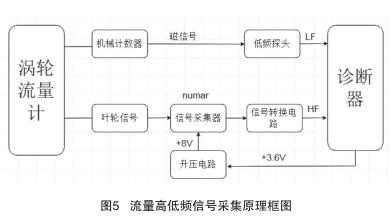

2.4 流量高低頻信號采集

渦輪流量計的診斷,是通過采集機械計數器信號和葉輪信號,進行對比。圖5所示為流量高低頻信號采集原理框圖,低頻信號通過低頻流量傳感器采集機械計數器計數信號,反饋給修正儀計量。高頻脈沖信號采集是通過NAMUR信號傳感器采樣葉輪信號,再經過信號轉換電路,將NAMUR信號轉換為電平脈沖信號計量。主板內自帶升壓電路,可選擇性將內電3.6V電壓升壓到8V,為傳感器提供合適的工作電壓。

3 軟件總體設計

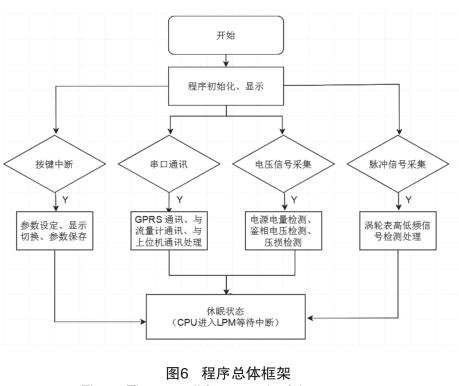

診斷器采用的是超低功耗的MSP430單片機,在休眠狀態下,診斷器工作電流在100uA以下,正常工作情況下,24A*h鋰電池可保證診斷器工作5年。圖6為程序總體框架,主程序平時處于休眠或待機模式,當有外部按鍵中斷,流量信號采集中斷和串口通訊中斷時程序做出響應。程序通過壓損計算,鑒相電壓檢測,高低頻信號檢測來實現流量計的診斷。

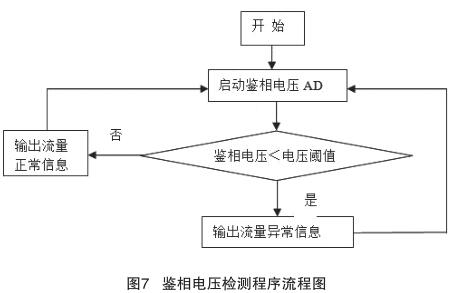

3.1 利用鑒相電壓值判斷流程(僅針對旋進流量計)

圖7為鑒相電壓檢測程序流程圖,當檢測的流量計為旋進旋渦流量計時,鑒相電壓AD檢測通道打開,定時采樣其AD電壓信號,修正儀對檢測結果連續讀取16次取平均值,再進行數據分析,輸出診斷結果,多次采樣,提高采樣結果的可靠性。

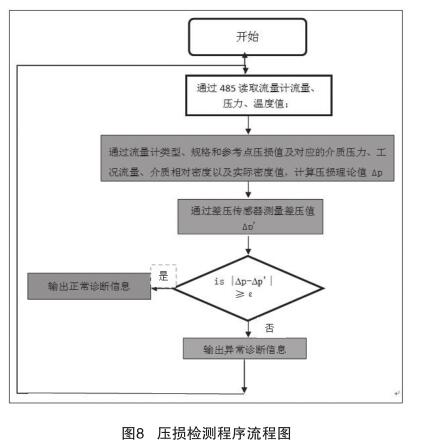

3.2 用壓損診斷流程(單通道)

圖8為壓損診斷流程,通過485讀取流量計溫度壓力工況流量信息,計算壓損理論值。再讀取差壓傳感器壓力信號,計算壓損實際值,比較壓損理論值和實際值,輸出診斷結果。

3.3 利用HF/LF值為常數的判斷流程(僅針對渦輪流量計)

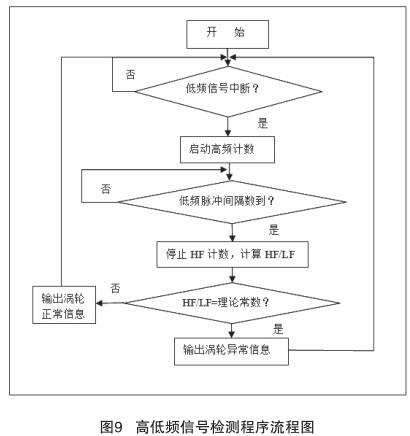

圖9為高低頻信號檢測程序流程圖,當檢測到低頻信號時,會進入中斷,啟動高頻信號檢測計數,低頻間隔結束,計算高頻計數結果,得到HF/LF值。對比修正儀中設定的理論常數,輸出診斷結果。

3.4 綜合診斷流程

先判斷HF/LF=常數或鑒相電壓≥閾值電壓→讀取流量計數據和測量差壓,計算壓力損失→輸出診斷信息。

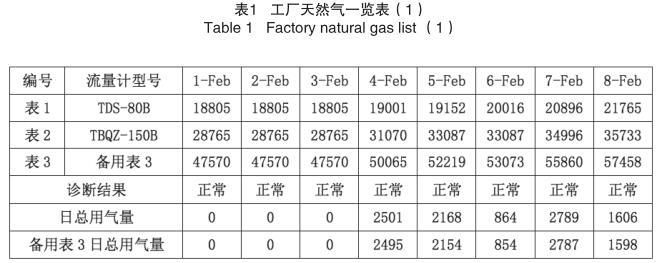

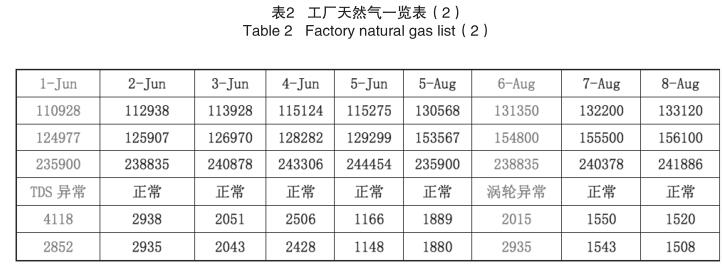

4 試驗與分析

本文以旋進旋渦流量計(型號規格:TDS-80B流量范圍:28m 3 /h~400m 3 /h)與氣體渦輪流量計(型號規格:TBQZ-150B流量范圍:50m 3 /h~1000m 3 /h)作為測試目標,在用氣頻繁的場所使用,驗證診斷器的可行性。表1、表2為診斷器在某化工廠使用過程中的數據記錄。記錄流量計在一段時間內的輸差情況,以及診斷維護情況。在6月1日的時候,旋進旋渦流量計工作流量明顯變大,診斷器診斷結果鑒相電壓過小,抗干擾能力不夠導致流量計出現自走現象,當天及時維護,后期流量計工作恢復正常。在8月6日的時候,氣體渦輪流量計出現計量誤差偏大的現象,診斷器診斷結果渦輪表高低頻信號比設置值小,檢查發現渦輪流量計軸承損壞導致計量不準,及時維護,避免偏差。

5 結束語

為方便用戶監測現場氣體流量計工作是否異常,本文設計了一種帶GPRS無線遠傳通信功能的診斷器。渦輪流量計可能在渦輪葉片、軸承、渦輪機芯出現故障,旋進旋渦流量計可能出現通道阻塞、旋渦發射體損壞,這些問題會引起流量計量偏差,短時間內很難發現。本論文中設計的診斷器通過對壓損的檢測,渦輪表高低頻信號檢測以及鑒相電壓的檢測,能及時發現該類問題,并通過GPRS無線遠傳傳輸到SCADA系統,用戶非常好時間就能得到流量計運行狀態信息。從現場使用數據分析,長時間的運行,通過診斷器時時診斷,能及時發現流量計計量偏差,提前進行維護,可以大大減少因未及時發現故障而造成的輸差。

注明:淮安三暢儀表文章均為原創,轉載請標明本文地址http://m.links-u.com/

上一篇文章:一體化質量流量計在蒸汽流量測量的應用

下一篇文章:一種超聲波流量計在污水計量中的應用

相關的產品

- 商務部:推進對鼓勵外商投資項目的進口設備2023-11-18

- 蒸汽換熱站裝置儀表選型方法2023-10-19

- 在食品加工過程中泵送顆粒是否存在問題2022-03-30

- 確保精細化工行業的安全性和可持續性2022-03-30

- 超聲波流量計在天然氣計量中的應用探析2022-03-30

- 如何測量罐中兩種液體之間的界面2022-03-25