影響熱電偶測量誤差的因素及對策

熱電偶產生誤差的原因是多方面的,測量精確度提高,誤差減少可以延長熱電偶的使用壽命。這就對技術人員提出了更高的要求。使用者不僅要有操作儀器的技能,而且還要懂化學,物理等專業知識。在溫度測量中,技術人員要保證熱電偶測量的準確性,需要對影響熱電偶測量誤差的因素及對策進行探究。在溫度測量中,熱電偶出現誤差的原因是多方面的。只有對溫度測量的影響因素進行分析,才能更有針對性的采取解決對策,提升熱電偶的測量準確性和測量水平。

1、對插入深度進行分析

測溫點的選擇是非常重要的工序。熱電偶的安裝位置就是測溫點的位置,技術人員對測溫點位置的選擇要慎重,因為測溫點的位置要有代表性,否則對其控制也就沒有作用。

如果需要被測的場所插入熱電偶,熱流會順著傳感器的方向產生。如果所處的環境溫度降低,就會造成熱損失,導致熱電偶溫度和被測對象溫度不同,從而會有溫差和測量誤差的產生。

插入深度會影響熱傳導,從而引起測量誤差。插入深度和保護管的材質密切相關。金屬保護管具有良好的熱導性,對插入深度要求更高。陶瓷材料有很好的絕熱性能,可以插入較淺。在工程測溫時,所處狀態和插入深度密切相關。如果測量高速氣流溫度,插入可以稍微淺一些,通過實驗確定具體的插入深度數值。

2、對熱輻射進行分析

熱偶電對溫度的測量需要在插入爐內進行。如果爐內溫度較高,物體會產生熱輻射從而升高溫度。如果爐內有透明的氣體,并且爐壁和電熱偶產生較大的溫差,導致出現測溫誤差。所以為了使熱輻射溫差減少,要保證爐壁溫度和熱電偶溫度接近。此外,技術人員安裝熱電偶時,要科學選擇熱電偶的安裝位置,這樣可以減少溫度測量產生的誤差。

3、對熱阻抗進行分析

如果熱電偶的使用狀態溫度比較高,被測的是氣態介質。保護管上的灰塵會熔在表面上,這樣會增加保護管的熱阻抗,如果熔體是被測介質,在使用時會有爐渣,這樣就使熱電偶的使用時間增加,并且形成較低的測量溫度。因此,為了使電熱偶的測量誤差降低,技術人員的定期檢查和隨機抽查是必需的。對高溫熔爐的冶煉,不僅需要對連續測溫的熱電偶進行安裝,還需要安裝熱電偶測溫裝置,這樣可以對測量準確度進行修正。

4、對響應時間進行分析

接觸法溫度測量是技術人員常用的溫度測量方法。其基本原理是測溫元件和被測對象的熱量達到平衡狀態,因此溫度測量的過程需要持續一段時間,這樣兩者有可能達到熱平衡的狀態。 持續時間受到測溫元件熱響應時間的影響。 此外,測量條件和傳感器結構會對熱響應時間起決定作用。

對于靜止的氣體介質,需要半個小時才會達到平衡狀態。如果介質是液體,非常快也要 5 分鐘。如果被測溫場是不斷變化的,對傳感器的響應時間有一定的要求,避免普通溫度的傳感器出現溫度變化,導致傳感速度出現滯后性。如果無法達到熱平衡,在測量過程中可能會產生誤差。這就對傳感器的響應速度提出了要求,需要的傳感速度比較快。熱電偶測量端直徑也會對測量結果產生影響。如果測量端直徑比較小,所需要的響應時間也相對比較少。

5、、對熱電偶材質不均進行分析

技術人員在檢驗熱電偶時,插入深度必須按照標準要求進行。如果熱電偶有較長的長度,很多偶絲所處的位置是高溫區。如果選擇的熱電偶絲的質量是均勻的,可以根據均質對回路進行測量。偶絲長度并不會對測量結果產生影響。熱電偶的質量并不均勻,所處的溫場屬于溫度梯度溫場,局部會產生熱電動勢。材質不均產生的誤差是由寄生電勢引起的。

在金屬檢定的相關規定中,沒有規定熱電偶不均質的誤差問題。關于熱電偶絲的不均勻性,熱電偶絲標準中對其有相關要求。

綜上所述,受到多種因素的影響,熱電偶測量會產生誤差。對其誤差影響因素分析的基礎上,才能采取有效對策,提高測量電熱偶的精確度。 文章主要從 “插入深度, 熱輻射、熱阻抗、響應時間和熱電偶材質不均”等方面分析影響熱電偶測量誤差的因素及對策。希望通過本文的研究對熱電偶測量水平的提高有所幫助。

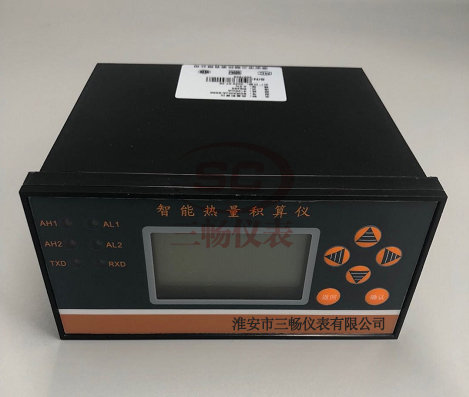

注明:淮安三暢儀表文章均為原創,轉載請標明本文地址http://m.links-u.com/

- 商務部:推進對鼓勵外商投資項目的進口設備2023-11-18

- 蒸汽換熱站裝置儀表選型方法2023-10-19

- 在食品加工過程中泵送顆粒是否存在問題2022-03-30

- 確保精細化工行業的安全性和可持續性2022-03-30

- 超聲波流量計在天然氣計量中的應用探析2022-03-30

- 如何測量罐中兩種液體之間的界面2022-03-25