產品分類

行業新聞

在低通量期間,監控燃燒加熱器中的酸露點溫度以防止腐蝕

發布日期:2020-11-13 11:02:21 來源: 作者: 瀏覽次數:

【導讀】:低水平的煙氣回收可使煉油廠提高其加熱器的效率。但是,此過程可能導致煙氣冷凝,這些酸性液滴會腐蝕設備。為了獲得最佳的安全性和效率,精煉廠必須監控溫度并根據需要進行操作調整。......

低水平的煙氣回收可使煉油廠提高其加熱器的效率。但是,此過程可能導致煙氣冷凝,這些酸性液滴會腐蝕設備。為了獲得非常佳的安全性和效率,精煉廠必須監控溫度并根據需要進行操作調整。

在煉油廠中,燃燒加熱器是能源的主要使用者,在各種工藝單元中消耗約40-50%的燃料。構成鍋爐和燃氣輪機的公用事業系統消耗約30-40%的燃料。對于具有二級加工設施的典型精煉廠,燃燒加熱器的平均燃料消耗量約為原油產量的7 wt%。

隨著減少碳排放的動力越來越大,提高燃燒爐的效率是煉油廠可以采取的非常具影響力的措施之一。提高效率的一種方法是使用低水平的煙氣熱回收,這是將煙氣的熱量與諸如鍋爐給水,燃燒空氣等低溫過程進行熱交換的過程。

然而,低水平煙氣的熱回收面臨挑戰,非常重要的一個牢記是煙氣露點腐蝕。

煉油設備中的冷凝和腐蝕

當含硫化合物的燃料燃燒時,產生的煙道氣會冷凝成硫酸(H 2 SO 4),亞硫酸(H 2 SO 3)和其他腐蝕性物質。這些冷凝的酸會腐蝕對流段,煙道,煙囪,空氣預熱器等中的管子和其他延伸表面。含硫化合物的量主要是燃料中的硫化氫(H 2 S)形式。與酸滴的濃度直接相關,因此與腐蝕程度直接相關。

幾位研究人員在準確估算酸露點(或某種酸性氣體會凝結成液滴的溫度)方面進行了大量工作。對于加熱器,目標是將敏感區域的溫度保持在該露點以上。在正常運行條件下,該變量易于控制。但是,在調低運轉期間(例如行業目前正在經歷的過程),加熱器的低溫區域(通常稱為冷端)可能會接近酸露點溫度。

較低的吞吐量,較高的腐蝕風險

自從一帶一路席卷全球以來,消費者和企業就減少了運輸燃料的消耗。石油和天然氣行業通過減少煉油廠運行量來應對這種較低的需求,其中非常大的降幅集中在汽油生產上。

根據美國能源信息署(EIA)的數據:“到2020年4月,對ADU(常壓蒸餾裝置)的總投入比五年(2015-19年)每天減少340萬桶(桶/天)(21%)。到2020年5月,對ADU的總投入比五年平均水平低360萬桶/天(21%)(圖1)。與ADU和其他下游裝置相比,與煉油廠汽油生產相關的催化裂化裝置的投入量相對于4月和5月的5年平均值而言,是產量第二大變化,分別為160萬桶/天和1.4桶/天。分別降低百萬桶/天”(《本周石油》,2020年8月19日,美國EIA)。

燃燒加熱器的低吞吐量操作直接影響冷端溫度,這可能導致酸露點腐蝕。為了實現非常佳操作和設備完整性,精煉廠必須監控溫度并根據需要進行操作調整。

空氣預熱器中的冷角

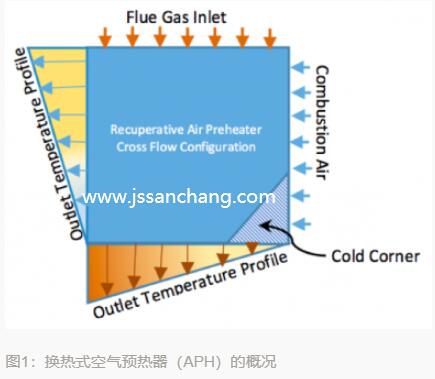

在加熱器中的所有設備中,非常容易受到酸露點腐蝕的設備是空氣預熱器(APH)。這些熱交換器在煙氣進入燃燒器之前將熱量從煙道氣傳遞到燃燒空氣。為此,大多數換熱型APH以自頂向下和左右流動的方式配置(圖1)。

這種配置在APH的煙氣和助燃空氣一側產生空間溫度梯度,從而在與非常低煙氣和助燃空氣溫度相對應的位置處產生冷角。

空氣預熱器中的溫度測量

通常在APH中,下游混合煙氣的溫度用于監控和操作調整。但是,這與余量一起使用,以便能夠與冷角處的非常小管金屬溫度相關聯。

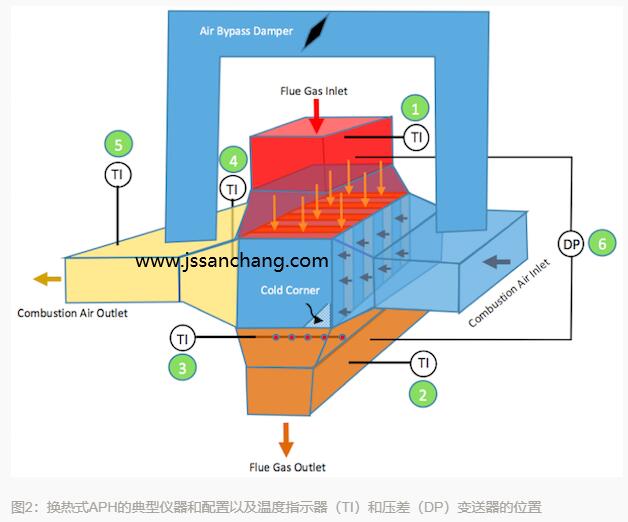

在圖2中,①和②顯示了煙氣溫度指示器(TI)的通常位置。但是,隨著APH的老化和積垢,空間溫度曲線由于傳熱特性的變化而變化。從單點混合溫度測量可能看不到這種變化。

大多數煉油廠已經意識到,他們可以使用爐子狀態監測來避免結垢,泄漏,流量分配和其他性能問題。現在,在吞吐量較低的時候,精煉廠還應注意易受污染的設備中的酸露點冷凝。在APH中,一種方法是操作空氣旁路風門。同樣重要的是測量煙氣出口③處的溫度曲線,并通過位于⑥煙氣側的DP變送器監測壓差(DP)。

在大多數APH中,僅在⑤處進行燃燒空氣溫度測量:旁路后通向燃燒器的組合管道。這足以滿足空氣旁通旁路完全關閉的情況。但是,當旁路到APH的一部分空氣時,僅此位置不能提供有關APH性能的信息,這通常是在調低條件下運行時的情況。因此,在旁路(位置④)之前和旁路之后測量燃燒空氣溫度對于診斷和性能評估都是無價的。

注明:淮安三暢儀表文章均為原創,轉載請標明本文地址http://m.links-u.com/

上一篇文章:Badger Meter超聲波熱能儀獲得加拿大稱重和計量認證

下一篇文章:科里奧利質量流量計變送器新型硬件設計

相關的產品

- 商務部:推進對鼓勵外商投資項目的進口設備2023-11-18

- 蒸汽換熱站裝置儀表選型方法2023-10-19

- 在食品加工過程中泵送顆粒是否存在問題2022-03-30

- 確保精細化工行業的安全性和可持續性2022-03-30

- 超聲波流量計在天然氣計量中的應用探析2022-03-30

- 如何測量罐中兩種液體之間的界面2022-03-25