摘要:某燃氣分廠自動化輸煤系統升級改造時采用 S7-300 系列產品作為控制器,控制輸送系統的啟停,利用雷達物位計、液位計、接近開關等元件采集料倉煤量、污水坑水位、設備狀態等信息,將相關數據信息顯示在人機界面上,且能進行異常狀態報警。利用工業電視系統,實時監控各工位生產及檢修情況。此項升級改造提高了輸煤系統運行的可靠性、安全性,減少操作人員與維護人員勞動強度,提高了生產效率。

煤氣生產是某燃氣分廠主要經營項目之一。輸煤系統是確保煤氣生產安全可靠運行的支持系統。該輸煤系統由 14 臺振動給煤機、15 條輸煤皮帶、2 臺振動篩、2 臺粉碎機、2 個電磁鐵、1 套下煤機、1 臺出灰機、3 臺排水泵、6 個煤倉組成。該系統的主要任務是對來料進行運輸、粉碎、去 雜、篩選,將符合要求的原煤按時送入煤倉,保障生產用煤不間斷供應。該輸煤系統原采用繼電器-接觸器控制系統 (下煤機和出灰機采用 S7-200控制系統),各部分現場獨立控制,各工位操作人員通過無線對講機現場溝通。由于輸送線路長,輸煤廊環境惡劣,設備數量多,以及無線對講干擾大等原因,該系統存在工作效率低,故障反饋實時性差,安全性差等問題。鑒于輸煤控制系統在煤氣生產過程中的重要作用,為提高生產效率,對該系統進行改造升級,在主控室新增一套自動控制和監控系統,以實現遠程操作與監控。該系統采用自動、手動兩種控制方式,兩種控制方式均具備連鎖功能,遵循特定順序啟停,獨立運行由點動功能控制。

1 系統組成

1.1 硬件系統構成

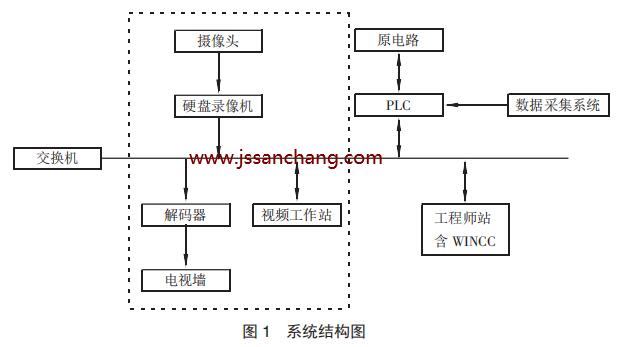

本次改造所需硬件系統包括:PLC 系統、數據采集系統、HMI 系統和工業電視系統 (見圖 1)。

(1) PLC 系統

本系統采用 S7-300 系列的 315-2PN/DP PLC作為主站,采用 ET200M 接口模塊作為從站,采用PROFIBUS-DP 總線和 DP 耦合器連接主控 PLC、ET-200M、下煤機和出灰機的 S7-200PLC,通過過程映像區實現各 PLC 之間的數據交換。S7-300 是模塊化的中小型 PLC 系統,廣泛應用于各種生產制造領域,其功能模塊可以滿足自動控制任務,用戶可以根據實際應用選擇合適的模塊,當需要增加控制任務時,可通過附加模塊對 PLC 系統進行擴展。

(2) 數據采集系統

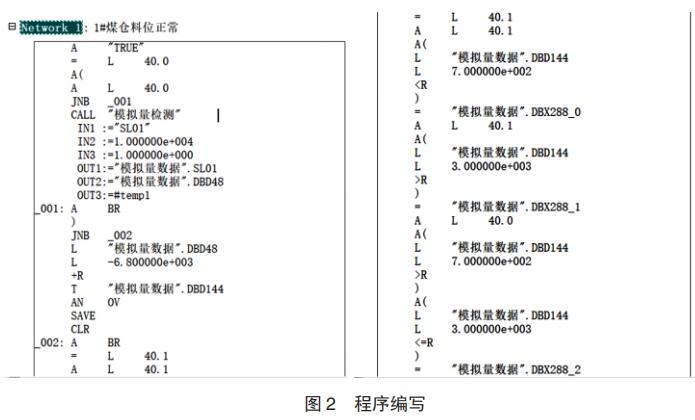

數據采集系統由雷達物位計、

液位計、拉線開關、跑偏開關等元件組成,其中雷達物位計用來測量料倉煤量,液位計用來測量污水坑水位,接近開關用來檢測皮帶跑偏、打滑和各設備的極限位置。雷達物位計選擇 ULM 系列產品,該雷達物位計采用 FMCW (調頻連續波) 測量原理,將微波傳輸時間轉換成頻率差的方式,通過測量頻率差代替直接測量時差來計算目標距離。經過線性調制的微波信號通過天線連續發射微波,在被測物料表面產生反射波后由雷達天線系統所接收,發射信號和返回信號之間的頻率差正比于天線到物料表面的距離,以此計算出物位高度,并將數據通過模擬量接口傳給PLC (見圖 2)。

(3) HMI 系統

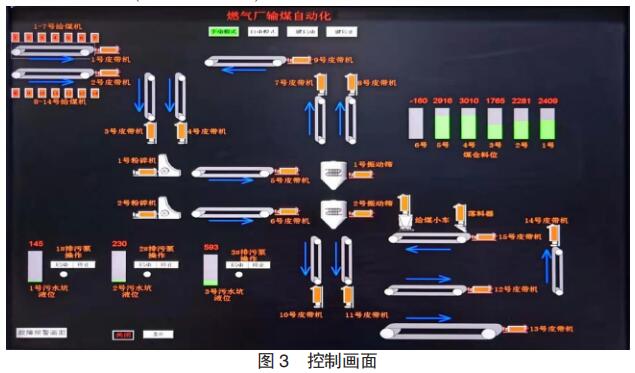

HMI 系統設置了一臺工業控制計算機,采用工業以太網方式與核心控制器 S7-300 通訊。IPC 放置在主操作臺上作為操作人員 HMI。WINCC 界面中包含各設備的啟停及點動控制、各設備的運行狀態、故障報警顯示、操作模式選擇等功能。

(4) 工業電視系統

本系統由防爆筒型網絡攝像機、硬盤錄像機、解碼器、交換機、液晶電視墻組成,在各主要工位安裝防爆筒型網絡攝像機,配合無線對講系統,使主控室可實時監控,指揮現場操作人員進行巡視、生產、檢修等工作。

1.2 軟件系統

(1) PLC 編程軟件

PLC 編程軟件采用 SINAMIC STEP7 V5.5 SP4版本。筆者用 STEP7 對系統進行硬件配置、通訊組態、編程、測試、診斷等。其中編程語言采用LAD (梯形圖) 與 STL (語句表) 相結合的形式,其中基本邏輯用 LAD 編寫,數學計算與數據類型轉換用 STL 編寫。

(2) HMI 編程軟件

WinCC 數據采集與控制系統能高效控制自動化過程,具有極強的開放性和系統穩定性,它用于組態用戶界面以操作機器和監視設備狀態 [2] (見 圖 3)。(3) iVMS-4200 Video Wall管理員使用 PC 機,通過 iVMS-4200 電視墻客戶端軟件 iVMS-4200 Video Wall (版本 v2.6.3.2) 管理和配置解碼器與硬盤錄像機。

1.3 網絡組成

該系統由兩層網絡組成:工業以太網和PROFIBUS-DP 網。工業以太網利用工業以太網交換機構成星型拓撲結構,用于 HMI 顯示系統與PLC 系統通訊。PROFIBUS-DP 網用于控制器 PLC和遠程分布式 I/O 之間的通訊

2 主要功能

升級改造后的系統可實現本地手動控制、遠程手動控制和遠程自動控制,遠程手動/自動控制通過 HMI 開關進行選擇。在 HMI 中可控制各設備開關,顯示其工作狀態、報警指示等信息。工業電視系統能顯示、儲存、回放各工位現場情況。

2.1 本地手動控制

在各工位都設有本地控制箱,可由現場操作人員手動控制設備的啟停、點動、報警等功能。在PLC 系統出現故障,等待維修期間,能保證正常生產。

2.2 遠程手動控制

在 HMI 上選擇手動控制,用 HMI 開關按連鎖順序逐臺啟停各設備,也可單獨點動各設備,點動時各設備不受連鎖關系影響。此外,通過配合連鎖電路,也可實現急停功能。

2.3 遠程自動控制

操作人員巡檢設備,確定設備具備啟動條件后,在主控室 HMI 上一鍵啟動,啟動后,下煤機自動走行到 1 號料倉,皮帶啟動前,響鈴提示,然后按設定啟動順序,從高序號到低序號間隔 5 s 逐級自動連續完成設備啟動。其中,震動給煤機只能在皮帶全部運行后,按實際用煤需求,手動啟動。輸煤過程中,下煤機在料倉滿倉時停止下煤,并自動走行到下一料倉,繼續下煤。其中震動給煤機先停止工作,然后在主控室 HMI 上一鍵停止,按設定停止順序,從低序號到高序號間隔 5 s 逐級自動連續完成設備停止。污水泵在污水坑水位報警時會自動啟停(見圖 4)。

2.4 視頻監控

采用 XE62 系列網絡攝像機進行視頻采集,通過DS-6900UD 高清解碼器解碼顯示,利用 DS -8632N 硬盤錄像機對圖像進行處理、儲存、檢索、備份,以及網絡傳遞和遠程控制。畫面投放到組合液晶屏電視墻上,可根據需要分屏顯示或單屏放大。利用 iVMS-4200 Video Wall (版本 v2.6.3.2) 軟件進行配置。

3 結 語

該系統的總體技術方案是以工業計算機 (IPC)系統、PLC 為控制系統核心,采用網絡系統構成遞階分布式體系結構,該結構具有安裝配線簡單,維護方便的優點。改造后的系統實現了設備運行的自動化管理和監控,減輕了人力負擔,提高了系統的可靠性、可控性和安全性,不但提高了工作效率,而且增加企業收益。投入使用后,運行狀態良好。